Современные теплозащитные покрытия (ТЗП), обладающие наибольшим эксплуатационным ресурсом, наносят на защищаемые изделия в основном с помощью двухстадийной технологии. По такому пути пошла в частности американская компания "Pratt and Whitney". Внутренний металлический слой Ni(Co)CrAIYHfSi наносят с помощью плазменного напыления, а внешний керамический слой - электронно-лучевым осаждением.

Подобное техническое решение обусловлено еще и тем, что до последнего времени введение необходимого количества иттрия, гафния, кремния и циркония во внутренний металлический слой с помощью электронно-лучевой технологии испарением из одного источника не представлялось возможным.

Разработанное в НПП "ЭЛТЕХМАШ" тигельное устройство позволило решить задачу введения практически любых количеств легирующих добавок в стандартные жаростойкие сплавы типа MeCrAlY, в том числе Hf, Si, Y, и др. Это открывает новые возможности применения электронно-лучевой технологии для совершенствования теплозащитных покрытий:

- применение электронно-лучевой технологии несомненно экономически более целесообразно, поскольку осаждение сложного двухслойного покрытия типа MeCrAIYHfSi/Zr02-Y203 осуществляется на одном типе оборудования и за один технологический цикл;

- нет никаких технологических затруднений в получении двухслойных ТЗП с внутренним металлическим слоем, упрочненным дисперсными частицами оксидных, карбидных или боридных соединений, что осуществить с помощью плазменной технологии чрезвычайно трудно;

- нет никаких технологических трудностей в получении двухслойных ТЗП с градиентом концентраций компонентов во внутреннем металлическом слое, что также

с помощью плазменной технологии затруднено;

- легко осуществимым является получение теплозащитных покрытий, выполненных в виде отдельных микрослоев, с чередованием микрослоев металл/металл,

металл/металлокерамика, металл/оксид, оксид/оксид, оксид/карбид, оксид/борид с толщиной слоев от 0,001 до 10-30 мкм;

- имеющееся оборудование дает возможность приступить к разработке новых типов керамических материалов для ТЗП с повышенной вязкостью разрушения, содержащих так называемые "элементы саморегулирования" - частицы или микрослои, способные залечивать микротрещины в керамическом материале, возникающие при термоциклах "нагрев-охлаждение";

- важным направлением дальнейших исследований является разработка электронно-лучевой технологии осаждения новых металлических материалов, используемых в качестве жаростойких покрытий, в частности материалов на основе хрома.

Указанные задачи могут быть конкретизированы в случае выполнения совместных научно- исследовательских и прикладных работ.

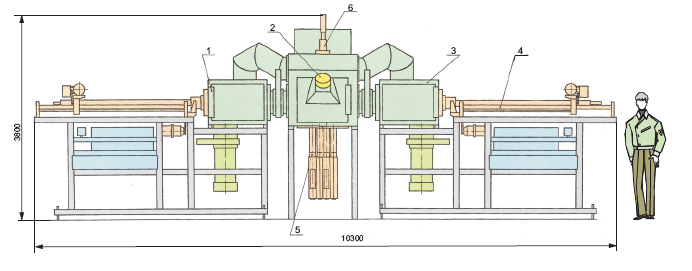

Производительность промышленного электронно-лучевого оборудования составляет 20-50 тысяч лопаток в год, в зависимости от их типоразмера. Конструкция установки защищена Патентом Украины №40664 от 15.08.2001г.

За счет нанесения покрытий срок эксплуатации лопаток увеличивается в 3-5 раз.

Технические характеристики установки

| Значение | Параметр |

| Установленная мощность, кВт | 330 |

| Напряжение питающей трехфазной сети промышленной частотой 50 Гц, В | 380 |

| Ускоряющее напряжение электронно-лучевых пушек, кВ | 20 |

| Количество и номинальная мощность электронных пушек n x кВт: - для испарения материалов - для нагрева изделий |

4x60 |

| Степень вакуума в рабочей камере, Па | 6x103 - 1x102 |

| Размеры поверхностей конденсации, мм: - прямоугольной плоской - круглой плоской (диаметр) - цилиндрической: диаметр длина |

550x360 750 300 |

| Расстояние от поверхности испарения до поверхности конденсации (оси цилиндра), мм | 350 |

| Толщина конденсата, мм | 0,1-5 |

| Количество тиглей, шт. | 4 |

| Размер испаряемых слитков, мм: - диаметр - длина |

70 500 |

| Грузоподъемность горизонтального штока, кг | 50 |

| Грузоподъемность вертикального штока, кг | 100 |

| Габаритные размеры установки, мм: - длина - ширина - высота |

6900 10300 3800 |

| Площадь, занимаемая установкой, м2 | 140 |

| Масса установки, т | 30 |

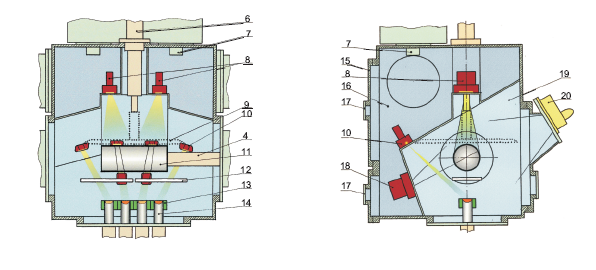

1. Шлюзовая камера левая

2. Технологическая камера

3. Шлюзовая камера правая

4. Механизм горизонтальной подачи изделий

5. Механизм подачи слитков на испарение

6. Механизм подвески и вращения изделий

7. Высоковольтный ввод

8. ЭЛ пушки для нагрева изделий сверху

9. Изделие в виде диска

10. ЭЛ пушки для испарения слитков

11. Изделие в виде цилиндра или кассета с изделиями

12. Тигельные заслонки

13. Тигли

14. Слитки испаряемого материала

15. Крышка камеры пушек

16. Камера пушек

17. Смотровое окно

18. ЭЛ пушки для нагрева изделий снизу

19. Камера напыления

20. Смотровая система