Н.И.Гречанюк

В конце 60-х начале70-х годов прошлого столетия в Институте электросварки им. Е.О. Патона НАН Украины был разработан способ получения толстых (более 5мкм) пленок металлических и неметаллических материалов путем высокоскоростного электронно-лучевого испарения и последующей конденсации в вакууме. В промышленно развитых странах указанный способ послужил базой для создания промышленных технологий осаждения защитных покрытий на лопатки газовых турбин. Проблема создания эффективно, экономно и надежно работающих газовых турбин наиболее сложная среди многочисленных проблем, возникающих на пути развития газотурбостроения.

Важными элементами турбины являются рабочие и сопловые лопатки, материал и конструкция которых определяют допустимую температуру газа перед турбиной и тем самым непосредственно влияют натехнико-экономическиепоказатели работы газотурбинных двигателей (ГТД). Технологические трудности дальнейшего форсирования конвективного охлаждения лопаток, энергетическая ущербность пленочных завес и теплообменников, состояние развития металлургии жаропрочных сплавов указывают на то, что улучшение параметров цикла ГТД следует связывать с разработкой качественно новых систем защиты лопаток газовых турбин и переходом от жаростойких многокомпонентных покрытий к теплозащитным (ТЗП).

Попытки создания теплозащитных покрытий предпринимались более 60 лет назад. Однако интерес к ним возрос в последние годы, когда были созданы современные ГТД с температурой газа близкой или превышающей температурный максимум работы существующих жаропрочных сплавов. Проведенные исследования показали, что применение ТЗП толщиной 250мкм с теплопроводимостью 1Вт/м?к на двух ступенях турбины позволяет реализовать одну из двух возможностей:

- при неизменной рабочей температуре материала лопаток увеличить температуру газа перед турбиной примерно на 100?С, что приведет к повышению КПД и экономии топлива более чем на 13%;

- не изменяя температуру газа перед турбиной увеличить долговечность лопаток примерно в 4 раза вследствие снижения их рабочей температуры.

В НПП «Элтехмаш» защитные покрытия на лопатки турбины наносят путем эектронно-лучевого испарения сплавов MeCrAlY (где Ме-NiCoFe) MeCrAlYHfSiZr и керамики на основе ZrО2, стабилизированного Y2О3 и последующей конденсации паровой фазы на поверхности рабочих и направляющих лопаток газовых турбин различного назначения.

|

|

|

|

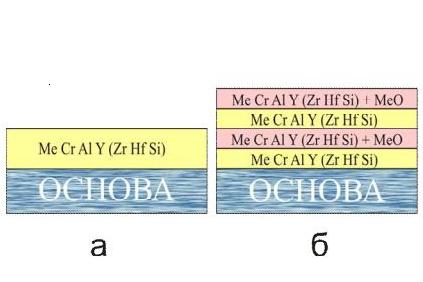

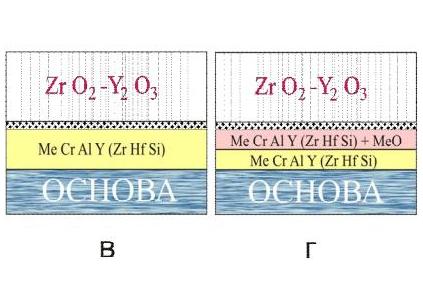

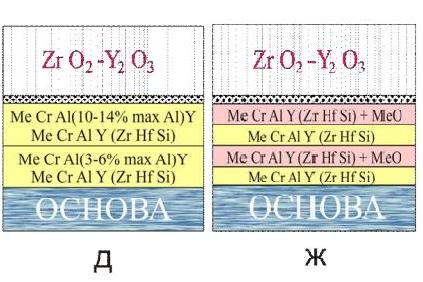

| Рис.1 Схемы жаростойких и теплозащитных покрытий, получаемых электронно- лучевым осаждением | |

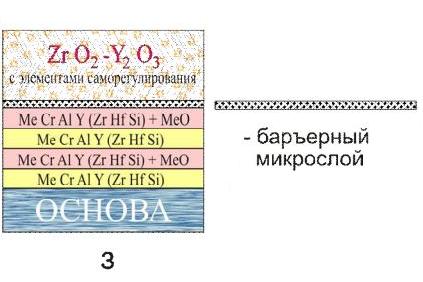

Разработаны три класа покрытий (рис. 1):

- однослойные металлические типа MeCrAlY, MeCrAlYHfSiZr (рис.1а);

- однослойные композиционные микрослойного типа с чередованием слоев MeCrAlY (MeCrAlYHfSiZr) / MeCrAlY (MeCrAlYHfSiZr) + МеО где МеО - Al2О3 или ZrО2 +6… 8 мас % Y2О3 (рис. 1б);

- двухслойные покрытия с внутренним металлическим MeCrAlY (MeCrAlYHfSiZr) и внешним керамическим слоями (рис.1в);

- двухслойные покрытия с внутренним композиционным MeCrAlY (MeCrAlYHfSiZr) + МеО дисперсноупрочненного или микрослойного типов и внешним керамическим (ZrО2 - Y2О3) слоями (рис.1г)

- трехслойные покрытия с внутренним и промежуточным металлическими слоями на основе сплавов MeCrAlY (MeCrAlYHfSiZr) и внешним слоем на основе керамики (ZrО2 - Y2О3) (рис. 1д);

- трехслойные покрытия с внутренним металлическим MeCrAlY (MeCrAlYHfSiZr), промежуточным композиционным MeCrAlY (MeCrAlYHfSiZr) + МеО дисперсноупрочненного или микрослойного типов и внешним керамическим (ZrО2 - Y2О3) слоями (рис. 1ж);

- трехслойные покрытия с внутренним металлическим MeCrAlY (MeCrAlYHfSiZr), промежуточным композиционным MeCrAlY (MeCrAlYHfSiZr) + МеО дисперсно-упрочненного или микрослойного типов и внешним керамическим (ZrО2 - Y2О3) с элементами - дисперсными частицами боридов, которые окисляясь залечивают микротрещины во внешнем керамическом слое, возникающие при термоциклах нагрев-охлаждение (рис. 1з).

Общая толщина однослойных жаростойких покрытий не превышает 150 мкм, двухслойных теплозащитных 200 мкм, трехслойных теплозащитных – 300 мкм. Толщина демпфирующего внутреннего слоя с пониженым содержанием Al (3-6%мас) в трехслойных теплозащитных покрытиях колеблется от 30 до 50 мкм, промежуточного жаростойкого 50-80 мкм внешнего керамического 80-120 мкм концентрация хрома, алюминия, иттрия, циркония, гафния, кремния в жаростойком слое составляют соответственно 18-24% мас, 10-130% мас, 04 – 1,8% мас, циркония, гафния, кремния от 0,05 до 0,2% мас. Дополнительное легирование сплавов MeCrAlY цирконием, гафнием и кремнием позволило; с одной стороны повысить жаростойкость однослойных многокомпонентных и композиционных жаростойких покрытий; с другой стороны при использовании указанных сплавов в качестве материала внутреннего демпфирующего и промежуточного жаростойкого слоев замедлить дифузионные процессы на границах основа – демпфирующий слой, промежуточный жаростойкий слой – внешний керамический слой и тем самым повысить ресурс покрытия в целом. Еще более существенное замедление дифузионных процессов в слоях, составляющих покрытия, наблюдается при выполнении промежуточного жаростойкого слоя в микрослойном варианте. При этом оптимальные характеристики достигаются при толщине чередующихся металлического и композиционного слоев от 0,5 до 1 мкм и концентрации дисперсных тугоплавких частиц (ZrО2 - Y2О3 , Al2О3 ) в композиционном микрослое от 0,3 до 1% мас.

При конструировании теплозащитных покрытий (ТЗП) принципиальное значение приобретает формирование баръерного микрослоя на границе раздела промежуточный жаростойкий слой – внешний керамический слой. Обычно слой металлокерамики толщиной от 1 до 5 мкм на основе сложных шпинелей из Al2О3 , ZrО2, Y2О3 , СrО3 и сплава MeCrAlY получают с помощью специальных технологических приемов. Подобный баръерный слой тормозит образование оксидной ( Al2О3 ) пленки на границе раздела промежуточный – внешний слой теплозащитного покрытия. Если толщина пленки из Al2О3 достигает 10-15 мкм наблюдается отслоение внешнего керамического слоя ZrО2 - Y2О3.

Двухслойные покрытия металл / керамика (рис. 1в) осаждаемые по двухслойной технологии широко применяются на предприятии «Зоря»-«Машпроект» г.Николаев Украина и обеспечивают ресурс работы лопаток первой ступени турбины газотурбинных агрегатов для перекачки газа до 25000 часов. В настоящее время завершены работы по оптимизации технологии нанесения двухслойных теплозащитных покрытий с внутренним композиционным слоем микрослойного типа с чередованием слоев СоCrAlY / СоCrAlY + ( ZrО2 - Y2О3) и внешним керамическим слоем ZrО2 - Y2О3. Подобные покрытия наносятся за один технологический цикл и должны обеспечить ресурс до 32000 часов.

Повышение долговечности ТЗП за счет изменения его конструкции наиболее целесообразно так как при этом нет необходимости вносить какие либо изменения в схему технологического процесса, что связано со значительными расходами. Корректировки в схеме конструкции ТЗП не ограничены возможностями электронно-лучевой технологии. В трехслойных покрытиях рис. 1 (д, ж, з) как уже указывалось ранее, в качестве внутреннего демпфирующего слоя используют сплавы MeCrAlY , MeCrAlYSiHfZr с соотношением компонентов, обеспечивающие высокую пластичность ( относительное удлинению при разрыве δ=2?5% ) и достаточную жаростойкость. Этот слой служит для снижения напряжений в ТЗП, а также торможении и блокировки трещин развивающихся с поверхности в глубь основы. Промежуточный слой – композит повышенной жаростойкости и термостабильности. Третий внешний керамический на основе диоксида циркония, стабилизированного оксидлм иттрия. Во внешний керамический слой могут дополнительно вводиться один или несколько тугоплавких боридов .Окисляясь бориды залечивают возникающие во внешнем керамическом слое микротрещины.

Трехслойные покрытия разработаны для Московского научно-производственного объединения «Сатурн». Последняя модификация ТЗП для защиты лопаток первой ступени турбины военных двигателей пятого поколения. Аналогичные работы проводятся и для украинских предприятий, работающих в области газотурбиностроения, ГП «Ивченко-Прогресс» и АО «Мотор-Сич» г. Запорожье.

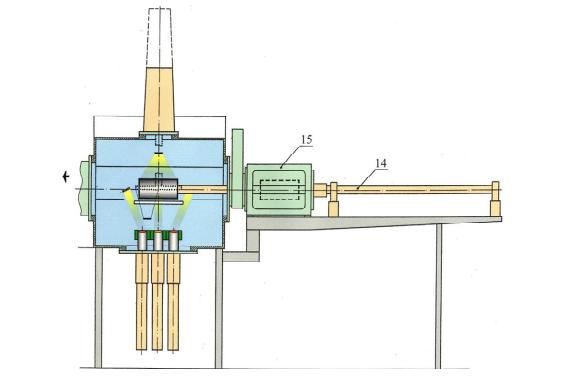

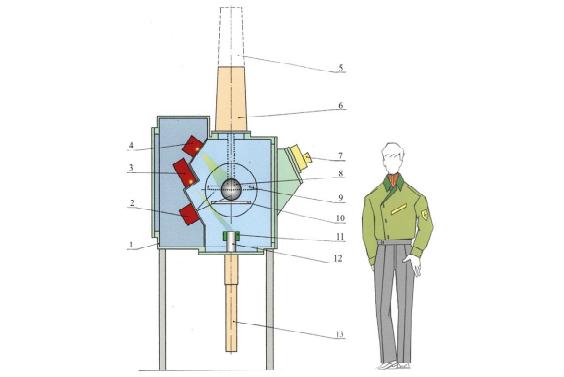

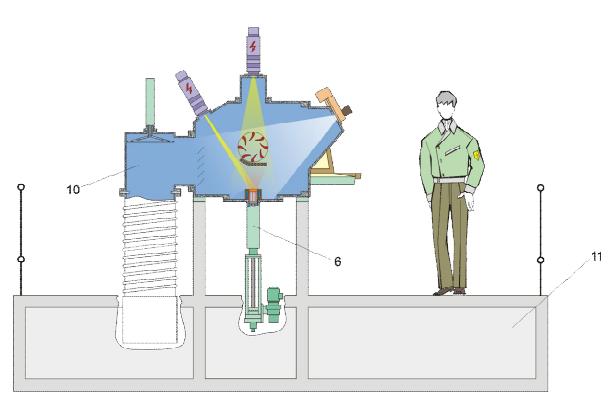

Для нанесения жаростойких и теплозащитных покрытий разработано лабораторное и промышленное электронно-лучевое оборудование. На рис. 2 показан внешний вид универсальной лабораторной электронно-лучевой установки Л-2 для плавки и испарения материалов в вакууме. Схемы технологических процессов представлены на рис. 3, технические характеристики установки приведены в таблице 1.

|

|

| Рис.2 | |

|

|

| Рис.3 | |

|

1 – рабочая камера 2 – ЭЛ пушка для нагрева изделий снизу 3 – ЭЛ пушка для испарения материалов 4 – ЭЛ пушка для нагрева изделий сверху 5 – вертикальный механизм для сплавления заготовки 6 – механизм подвески и вращения изделия 7 – смотровая система 8 – габарит цилиндрического изделия |

9 – габарит дискового изделия 10 – заслонка 11 – тигель 12 – слиток 13 – механизм подачи слитка на испарение 14 – горизонтальный механизм подачи изделия 15 – шлюзовая камера |

Таблица 1

| Установленная мощность, кВт | 300 |

| Ускоряющее напряжение, кВ | 20 |

| Количество и номинальная мощность электронных пушек n x кВт |

5x60 |

| Размер испаряемых слитков, мм: - диаметр - длина |

70 400 |

| Размер сплавляемых заготовок, мм: - диаметр - длина |

80 |

| Размер выплавляемых слитков, мм: - диаметр, сечение - длина |

70 |

| Размеры поверхностей конденсации, мм: - прямоугольной плоской - круглой плоской (диаметр) - цилиндрической: диаметр длина |

350x350

150 |

| Количество тиглей, шт. | 3 |

| Внутренний диаметр тиглей | 70,74 |

| Грузоподъемность горизонтального штока, кг | 30 |

| Грузоподъемность вертикального штока, кг | 50 |

|

Количество и номинальная мощность |

3х60 |

| Степень вакуума в рабочей камере, Па | 6x10-3 - 1x10-2 |

| Расход охлаждающей воды, м3/ч | 10 |

| Площадь, занимаемая установкой, м2 | 100 |

Установка состоит из рабочей и вспомогательной камер для загрузки и выгрузки покрываемых изделий, количество тиглей 3. Длина испаряемых слитков 400 мм, диаметр испаряемых слитков 70 мм. Установка оснащена 5-ю электронно-лучевыми пушками с горячим катодом.

Установка предназначена для:

- переплава металлов и сплавов с целью рафинирования и получения цилиндрических слитков;

- получения специальных сплавов включая интерметаллиды, например Ni3Al, Ti3Al, TiAl и т.д.;

- осаждения коррoзионностойких, теплозащитных, конструкционных покрытий на плоские поверхности и поверхности типа тел вращения включая лопатки газовых турбин;

- осаждения особотвердых износостойких покрытий из чистых металлоподобных соединений и их смесей в том числе покрытий микрослойного типа;

- синтеза при осаждении паровых потоков тугоплавких соединений (карбидов, боридов, силицидов) и получения тонких и толстых (покрытий);

- получения дисперсно-упрочненных микрослойных и микропористых материалов в виде покрытий и масивных заготовок отделяемых от подложки;

- получения покрытий из равновесных фаз углерода.

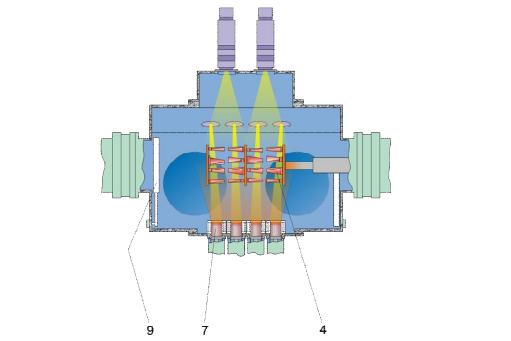

Для промышленного применения создана универсальная электронно-лучевая установка Л-8. Общий вид установки показан на рис. 4. Технические характеристики представлены в таблице 2.

|

|

|

|

| Рис.4 | |

|

1. Камера технологическая |

7. Тигель |

Таблица 2

| Установленная мощность, кВт | 400 |

| Ускоряющее напряжение, кВ | 30 |

| Размер испаряемых слитков, мм: - диаметр - длина |

70 |

| Количество тиглей, шт. | 4 |

| Размер касеты с напыляемыми лопатам, мм: - диаметр - длина |

250 |

| Грузоподъёмность штока подачи кассеты, кг | 50 |

| Размеры поверхностей конденсации, мм: - прямоугольной плоской - круглой плоской (диаметр) - цилиндрической: диаметр длина |

350x350

150 |

| Количество тиглей, шт. | 3 |

| Внутренний диаметр тиглей | 70,74 |

| Грузоподъемность горизонтального штока, кг | 30 |

| Грузоподъемность вертикального штока, кг | 50 |

|

Количество и номинальная мощность электронных пушек – n х кВт |

2х60, 4х100 |

| Степень вакуума в рабочей камере, Па | 6x10-3 - 1x10-2 |

| Расход охлаждающей воды, м3/ч | * |

| Площадь, занимаемая установкой, м2 | 140 |

Установка представляет собой блок вакуумных камер с механизмами устройствами и системами обеспечивающими проведение технологического процесса нанесения покрытий в вакууме на различные изделия. К нижнему фланцу рабочей камеры пристыкован блок тиглей в состав которых входят четыре механизма подачи испаряемых слитков. Загрузка слитков испаряемых материалов в механизмы производится сверху через тигли. Особенностью конструкции установки является ее оснащение новым источником питания со стабилизацией ускоряющего напряжения и электронно-лучевыми нагревателями с холодным катодом. Использование холодного катода из малолегированного сплава на основе алюминия исключает любые его искривления, что дает возможность получать стабильный электронный пучок в течении 250 часов работы установки без его замены. С другой стороны электронно-лучевые нагреватели с холодным катодом способны стабильно работать при вакууме 5х10-1 Па, тогда как электронно-лучевые нагреватели с горячим ленточным катодом работают в вакууме не ниже 5х10-2 Па. Использование электронно-лучевых нагревателей с холодным катодом позволяет осуществлять напуск кислорода в паровое облако из диоксида циркония и обеспечивает получение стехиометрического состава внешнего слоя теплозащитного покрытия.

Четыре электронно-лучевыхпушки с холодным катодом служат для испарения исходных материалов из тиглей и установлены таким образом, что каждая электронная пушка, предназначенная для испарения слитка из соответствующего тигля может использоваться также для испарения материала из соседнего тигля. Такая необходимость может возникнуть при изменении расположения или количества тиглей по требованиям технологического процесса. Две синхронно работающих заслонки предназначены для экранирования изделий во время разогрева испаряемых материалов и изделий до стабилизации технологического режима. Для нагрева изделий служат две такие же электронные пушки, установленные сверху технологической камеры. Две шлюзовые камеры предназначены для перезагрузки покрываемых изделий. Разобщение объемов рабочей и шлюзовой камер производится двумя вакуумными затворами.

В шлюзовых камерах предусмотрены устройства ионной очистки изделий перед нанесением покрытий. Наличие двух вспомогательных камер увеличивает производительность установки. Нанесение покрытий на изделия подаваемые поочередно из шлюзовых камер происходит без развакуумирования рабочей камеры в которой происходят осаждения покрытий.

Механизм горизонтальной подачи служит для перемещения изделий из шлюзовых камер в камеру напыления и обратно, а также для вращения изделий. Штоки снабжены ротоконами-устройствами для снятия сигналов, поступающих с термопар, закрепленных на касете с лопатками.

В конструкции установки использованы источники отдельно для каждой электронной пушки с ускоряющим напряжением 30кВ. Система управления установкой осуществляет:

- контроль технического состояния всех систем установки;

- автоматическую подготовку установки к выполнению технологического процесса;

- управление с пульта оператора узлами установки при проведении процесса;

- сбор обработку, отображение в реальном масштабе времени, хранение технологических параметров и циклограммы процесса.

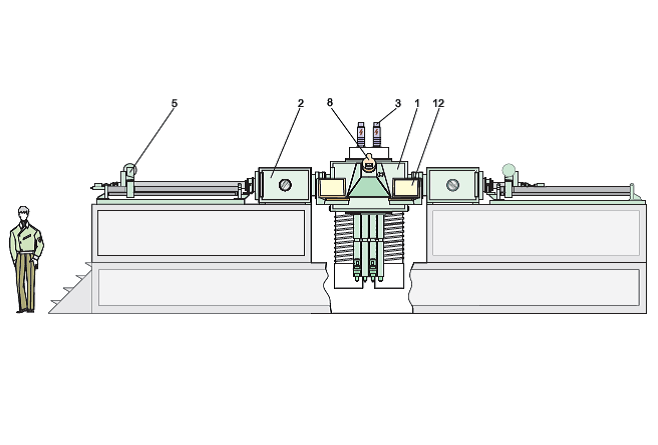

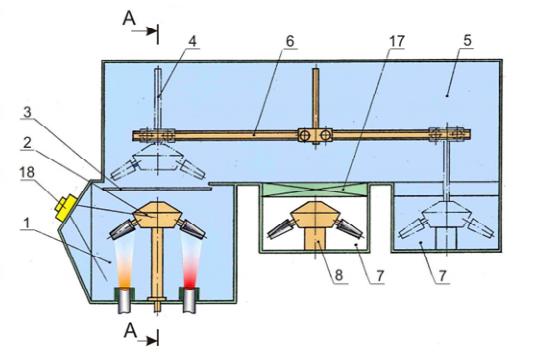

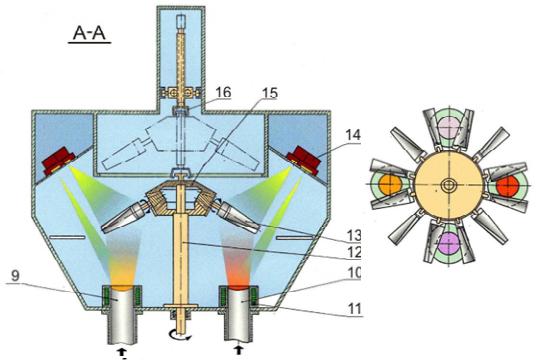

Внастоящее время разработана конструкторская документация на принципиально новое промышленное электронно-лучевое оборудование для осаждения защитных покрытий.

|

|

| Рис. 5 | |

|

1. Рабочая камера 9. Керамический слиток |

10. Металлический слиток 11. Тигель |

Установка (рис. 5) представляет собой блок , состоящий из четырех вакуумных камер, связанных между собой - собственно технологической камеры 1, переходной камеры 5 и двух шлюзовых камер 3. Внутри технологической камеры 1 установлены водоохлаждаемые тигли 11, в которых размещают слитки 9,10 испаряемых материалов. Лучи электронных пушек 14 испаряют материал слитков, который в виде пара конденсируется на изделиях 13. Количество используемых тиглей может изменяться в зависимости от необходимого состава и конструкции (двух-трех-слойное, микрослойное) покрытие. На данной установке возможно осаждение всех типов защитных покрытий в том числе новых типов силицидных покрытий микрослойного типа.

Необходимо отметить, что на предприятии реализован замкнутый цикл осаждения покрытий на лопатки турбин, включающий выплавку всех типов слитков на никелевой, кобальтовой и железной основах в соответствии с ТУ У27.4-20113410-002-2001, использование слитков керамики ТУ У13.2-20113410-004-2003.

Освоено также производство порошков Ni(Co)CrAlYSi фракцией 40-100 мкм для плазменного нанесения покрытий.