Досліджено фазовый склад та структуру двошарових тетозахисних покриттів метал-кераміка, отриманих електронно-променевым осадженням за один технологічний цикл. Показано, що зовнішній кераміний шар має двофазову (моноклінно-тетрагонапьну структуру i характеризується аксіальною текстурою росту стовбчатих кристалів з переважною орієнтацією. Високотемпературний ізотермічний відпал в окислювальному середовищі призводить до збільшення кількості тетрагональної складової текстури у зовнішньому керамічному шapi теплозахисного покриття.

Исследованы фазовый состав и структура двухслойных теплозащитных покрытий металл—керамика, полученных электронно-лучевым осаждением за один технологический цикл. Показано, что внешний керамический слой имеет двухфазную (моноклинно-тетрагоналъную) структуру и характеризуется аксиальной текстурой роста столбчатых кристаллитов с преимущественной ориентацией . Высокотемпературный изотермический отжиг в окислительной среде приводит к увеличению количества тетрагональной составляющей и уменьшению текстуры внешнего керамического слоя теплозащитного покрытия.

Phase composition and structure of tw o-layered thermaUbarrier coatings metal-ceramics, obtained by electron-beam vapor deposition for one technological cycle is investigated. It is shown that external ceramic layer has two-phase (monoclinic-tetragonal) structure. High-temperature isothermal annealing in oxidative medium leads to the raise of tetragonal constituent amount and texture decrease of an external ceramic layer of ТВС.

Ключевые слова: теплозащитное покрытие, внешний керамический слой, стабилизированный иттрием диоксид циркония, электронно-лучевое осаждение, отжиг, микроструктура, дифрактограмма, фазовый состав, текстура.

Keywords: thermal barrier coating, external ceramic layer, yttrium stabilized zirconium oxide, electron-beam vapor deposition, annealing, microstructure, X-ray pattern, texture, phase composition

Сегодня в мире активизированы исследования, направленные на увеличение рабочих температур газотурбинных двигателей (ГТД). Однако одновременно с повышением рабочих температур необходимо увеличивать теплостойкость элементов горячего тракта двигателя, таких как рабочие и направляющие лопатки газовых турбин. Данная проблема решается путем их термоизоляции.

Наиболее эффективным и часто применяемым способом повышения теплостойкости конструкционных элементов горячего тракта ГТД, вместе с повышением их жаропрочности и коррозионной стойкости, является нанесение теплозащитных покрытий (ТЗП). По своей природе такие покрытия являются керамикой, состоящей из оксидов тугоплавких металлов. Их наносят различными методами [1—4].

Высокие характеристики теплозащитного покрытия и качество его сцепления с металлической основой возможны лишь в том случае, если на изделие предварительно будет нанесен многокомпонентный сплав типа MCrAlY (где М = Ni, Со, Fe или их комбинации).

Сегодня для нанесения защитных покрытий на лопатки газовых турбин наиболее широко применяется двухстадийный процесс: нанесение металлического жаростойкого связующего подслоя MCrAlY плазменным напылением с последующим осаждением керамики (плазменными методами или электронно-лучевым осаждением). Однако активно разрабатываются и новые, более надежные и эффективные одностадийные технологические процессы получения защитных покрытий [4—7].

В работе [6] изучено влияние технологических параметров осаждения ТЗП на структуру и свойства покрытий. Однако не исследованными оказались некоторые важные аспекты, а именно: влияние высокотемпературного отжига, особенностей текстуры, фазового состава и распределения химических элементов по толщине ТЗП, получаемых по предложенной технологической схеме [6].

Цель настоящей работы — исследовать особенности структуры двухслойных теплозащитных покрытий, полученных электронно-лучевым осаждением за один технологический цикл. Это логическое продолжение исследований, проводимых в НПП “ЭЛТЕХМАШ” (г. Винница) и направленных на разработку промышленной технологии нанесения защитных покрытий на лопатки газовых турбин [А—6].

Методика проведения эксперимента

Модельные двухслойные теплозащитные покрытия металл—керамика были нанесены на специальные образцы, изготовленные из жаростойкого сплава “Inconel-718” (Ni—19% Cr—18,5% Fe—3% Mo—5,1% Nb—0,5% Al— 0,9% Ti—0,2% Si). Для нанесения внутреннего (связующего) металлического слоя использовали слитки сплава Ni—(18—-22)% Сг-—(6—8)%А1—(0,5— 1)% Y диаметром 70 мм и высотой 400 мм, полученные с помощью электронно-лучевого переплава. Для осаждения внешнего керамического слоя применяли штабики керамики Z1O2—(7,2 ± 1% (мае.)) Y2O3, или 7YSZ (стабилизированный иттрием диоксид циркония) диаметром 70 мм и высотой 60—70 мм, полученные холодным прессованием с последующим спеканием на воздухе. Плотность керамических штабиков после спекания составляла 3,9—4 г/см3. Фазовый состав керамики после спекания — стабилизированная кубическая составляющая с незначительной долей тетрагональной фазы [6].

Двухслойные теплозащитные покрытия металл—керамика MCrAlY/(Zr02—7Y2O3) получали на лабораторной электронно-лучевой двухкамерной установке L-2 производства НПП “ЭЛТЕХМАШ” способом электронно-лучевого осаждения (EB-PVD, Electron-Beam Physical Vapor Deposition [6]).

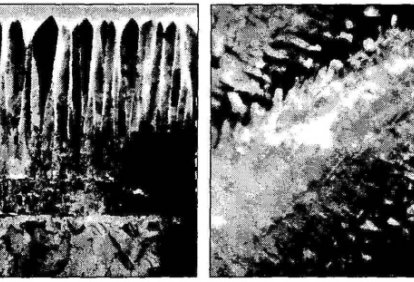

Рис. 1. Микроструктура теплозащитного покрытия:

a — двухслойное покрытие MCrAlY/(ZrC>2—Y7O3); б — внешний керамический слой 7YSZ (столбчатая структура)

Предварительно подготовленные и обезжиренные образцы помещали в загрузочную камеру и вакуумировали ее. После достижения вакуума 6,3 * 10 ‘ Па включали электронные пушки, кассету с образцами перемещали в рабочую камеру и нагревали до температуры 950 ± 10 °С. Затем, после выхода на технологический режим испарения, наносили металлический слой MCrAlY толщиной 50—60 мкм. Без разгерметизации рабочей камеры сразу же осаждали керамический слой YSZ, при этом температура составляла 900 ± 10 °С. Скорость вращения кассеты с образцами — 14 мин-1. После осаждения ТЗП часть образцов подвергли высокотемпературному изотермическому отжигу в электропечи сопротивления при температуре 960 ± 10 СС в среде воздуха в течение 2, 16 и 96 ч.

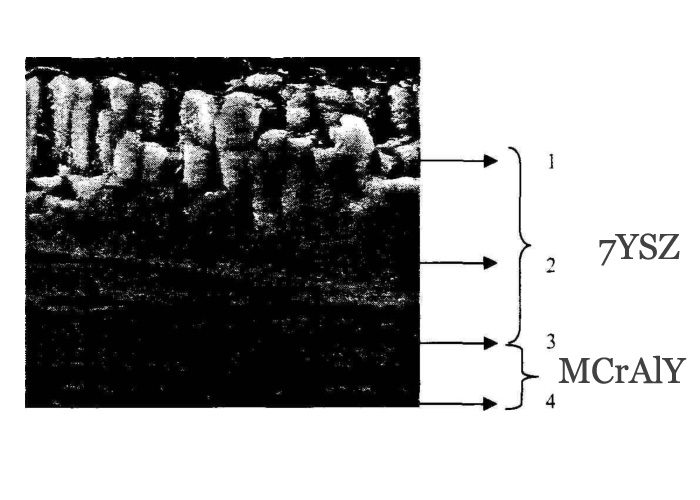

Рис. 2. Микроструктура (а) и распределение химических элементов по толщине ТЗП (б) после отжига в воздушной среде при 960 °С на протяжении 16 ч

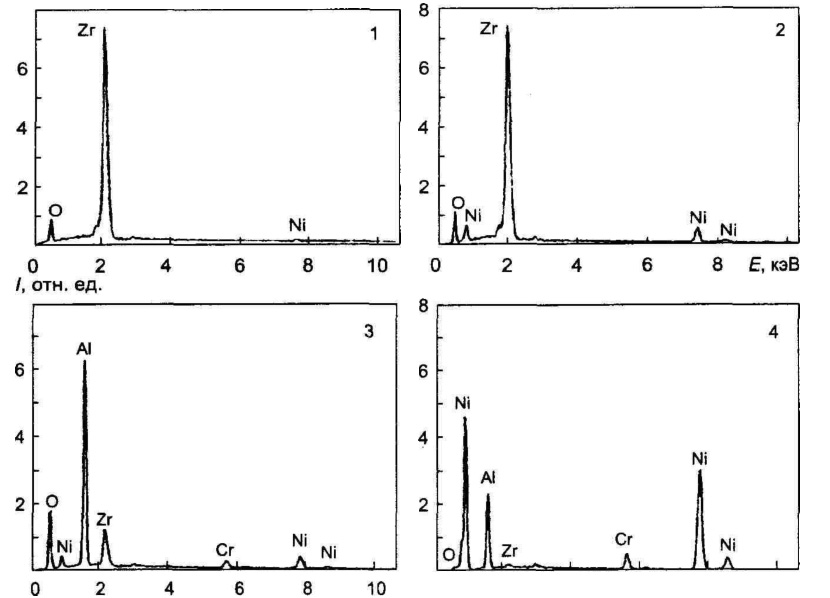

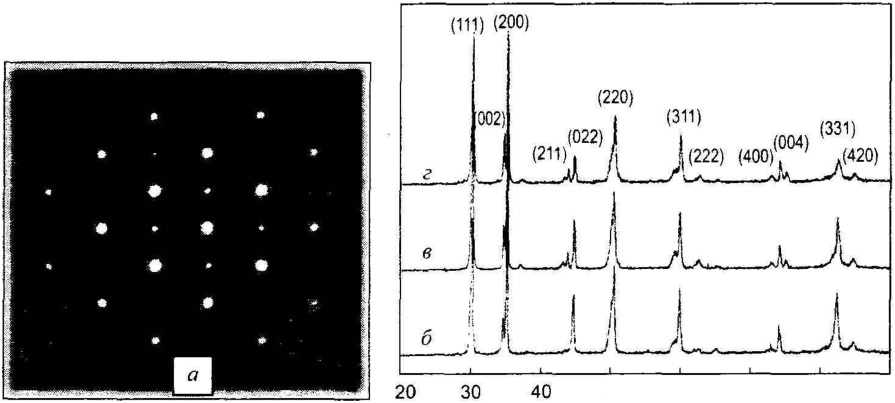

Рис. 3. Микроэлектронограмма (а) и дифрактограммы (б, в. г) от внешнего керамического слоя ТЗП: а, б — исходное состояние; в, г — после отжига на воздухе при 960 °С в течение 2 и 16ч соответственно

Микроструктуру и распределение химических элементов по толщине покрытия исследовали на исходных образцах с помощью сканирующего электронного микроскопа “Superprobe-733” фирмы JEOL, оснащенного рентгеновским микроанализатором. Съемку рентгенограмм осуществляли на дифрактометре “Rigaku” с использованием монохроматического излучения Си-А^а (30 кВ, 20 мкА) и автоматической регистрацией спектров. Полученные результаты обрабатывали с помощью программных пакетов “PowderCell 2,2” и “Microcall™ Origin® Woring Model 6,0”. Рентгенографический анализ текстуры керамического слоя проводили съемкой “на отражение” методом наклона образцов с использованием текстурной приставки и системы автоматического (программного) построения полюсных фигур [11].

Обсуждение результатов

Установлено, что при электронно-лучевом осаждении фазовый состав внешнего керамического слоя не зависит от его толщины [7, 8]. Фазовый состав керамики ZrC>2—Y2O3 (YSZ) с содержанием оксида иттрия от 0 до 40% (мае.) включает моноклинную (М), тетрагональную (Т) и кубическую (К) фазы, количество и соотношение которых зависит от содержания стабилизирующего оксида иттрия, а также от технологических параметров осаждения и последующей обработки [6—10]. При введении 6—8% (мае.) стабилизирующей добавки вязкость диоксида циркония существенно повышается благодаря выделению дисперсных иглоподобных частиц моноклинной фазы ZrC>2 с образованием двухфазного керамического покрытия (моноклинная и метастабиль-ная тетрагональная составляющие). При получении ТВС методом электроннолучевого осаждения всегда отмечается текстура роста, которая формируется на начальной стадии конденсации, то есть при малой толщине керамического слоя [6, 9]. В ванне расплава испаряемой керамики выявлено 2,4% (мае.) металлического циркония, то есть оксид циркония частично восстанавливается при взаимодействии с высокоэнергетическим электронным пучком.

Исходная структура двухслойного теплозащитного покрытия MCrAlY/(ZrO2—Y2O3), полученного электронно-лучевым осаждением за один технологический цикл, показана на рис. 1. Известно [8—10], что керамические покрытия, полученные методом электронно-лучевого осаждения, характеризуются структурной и кристаллографической анизотропией. В итоге наблюдается значительная неоднородность плотности с минимумом у внешней границы керамического слоя и максимумом у границы раздела металл—керамика [6], а сама структура ТЗП характеризуется неявно выраженной слоистостью (наличие квазислоев [5]).

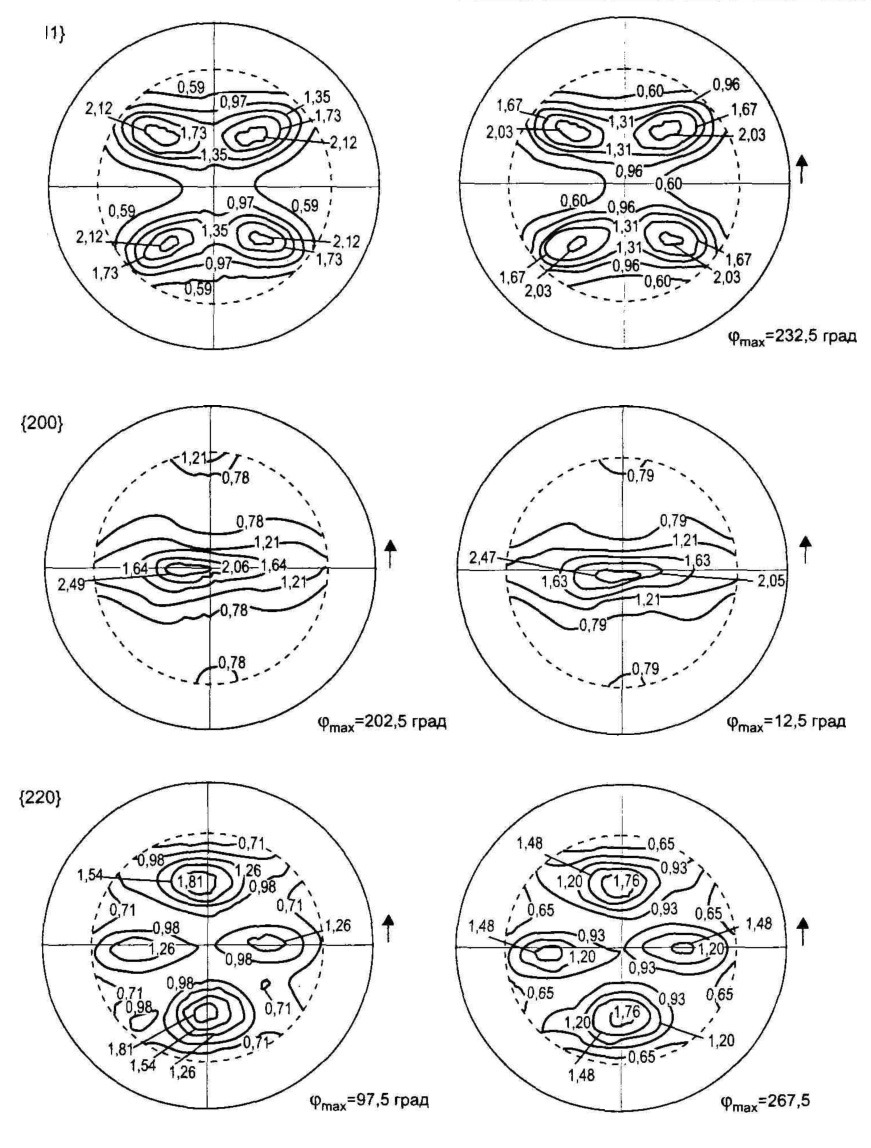

Рис. 4. Полюсные фигуры 7YSZ для интерференционных максимумов {111}, {200} и {220}: а — керамика в исходном состоянии, 6 — после отжига на воздухе при 960 °С в течение 2 ч

Чтобы ограничить доступ кислорода к поверхности внутреннего (связующего) слоя MCrAlY и, тем самым, снизить скорость его окисления, на его поверхности перед осаждением керамики традиционно формируют барьерный слой из металлов платиновой группы, сплавов на их основе или же тонкие слои из сложной шпинели на основе оксида алюминия. Обычно толщина барьерного слоя на основе а-А120з составляет 0,5—-5 мкм [12—14].

Предлагаемый способ одностадийного осаждения ТЗП [6] позволяет получать барьерный слой на поверхности металлического подслоя без разгерметизации технологической камеры. При этом тонкая пленка АЬОз образуется в короткий промежуток времени выхода на режим испарения керамики (1—2 мин) благодаря диффузионному перераспределению алюминия к поверхности и его окислению кислородом из остаточной рабочей атмосферы, а также из частично диссоциировавшего под электронным лучом YSZ. Данные о распределении химических элементов по толщине ТЗП после высокотемпературного отжига на воздухе подтверждают (рис. 2), что на границе связующего металлического слоя MCrAlY и керамики 7YSZ формируется тонкая прослойка, обогащенная а-А120з, то есть барьерный слой.

Дифрактограммы от внешнего керамического слоя (рис. 3) подтверждают двухфазность структуры внешнего керамического слоя (тетрагонально-моно-клинная). Они позволяют также сделать вывод о том, что продолжительный высокотемпературный отжиг в окислительной среде приводит к некоторому увеличению количества тетрагональной составляющей в структуре.

Внешний керамический слой покрытия характеризуется аксиальной (волокнистой) текстурой роста столбчатых кристаллитов. Анализ прямых полюсных фигур для интерференционных максимумов {111}, {200} и {220} 7YSZ (рис. 4) указывает на преимущественную ориентацию роста кристаллитов в направлениис незначительной их разориентировкой (низкомодульная структура), которая обусловлена принятой геометрической схемой процесса осаждения покрытия и вращением образцов. Также отмечено некоторое уменьшение текстуры после высокотемпературного отжига образцов в окислительной среде.

Выводы

Изучена структура теплозащитных покрытий, полученных электроннолучевым осаждением за один технологический цикл. Экспериментально установлено, что внешний, керамический, слой ТЗП имеет двухфазную (моноклинно-тетрагональную) структуру и характеризуется аксиальной текстурой роста столбчатых кристаллитов с преимущественной их ориентациейВысокотемпературный отжиг на воздухе приводит к увеличению количества тетрагональной составляющей в структуре внешнего керамического слоя 7YSZ и некоторому уменьшению ее текстуры.

1. Мелехов P. К., Похмурсъкии В. I. Конструкійні матеріали енергетичного обладнання. — К,: Наук, думка, 2003. — 385 с.

2. Мулякаев Л. М. Защитные покрытия деталей газотурбинных двигателей // Технология металлов. — 2000. — №9. — С. 23—35.

3. Мовчан Б. А., Малашенко И. С. Жаростойкие покрытия, осаждаемые в вакууме. — К.: Наук, думка, 1983. — 230 с.

4. Гречанюк Н. М., Кучеренко П. П., Осокин В. А. и др. Современное состояние и перспективы создания теплозащитных покрытий (ТЗП) для лопаток газотурбинных установок (ГТУ) и оборудования для их нанесения // Новини енергетики. — 2000. — №9.— С. 32—37.

5. Осошн В. О., Шпак П. О., Шюк С Л. Сучасні тенденції конструювання захисних покриттів для лопаток газотурбінниих установок // Там же. — 2005. —№8. — С. 23—25.

6. Гречанюк Н. И., Осокин В. А., Шпак П. А. и др. Влияние технологических параметров на структуру внешнего керамического слоя в двухслойных покрытиях металл—керамика, полученных электронно-лучевым осаждением за один технологический цикл / Порошковая металлургия. — 2005. — № 3/4. — С. 41—48.

7. Яковчук К. Ю., Рудой Ю. Э. Одностадийная электронно-лучевая технология осаждения термобарьерных градиентных покрытий // Современная электрометаллургия. — 2003.—№2. —С. 10—16.

8. Малашенко И. С., Марайниссен Г X., Белоцерковский В. А. и др. Долговечность конденсационных покрытий NiCoCrAlY—Zr02-8Y203 при термоциклическом нагружении // Пробл. спец. электрометаллургии. — 1997. — № 1. — С. 34—46.

9. Жерздев С. ВТамарин Ю. А., Лопатин Е. В. Исследование влияния содержания оксида иттрия на фазовый состав спеченных и конденсированных керамик системы Z1O2—Y2O3 // Там же. — 1991. — № 1. —С. 53—55.

10. Schulz U., Miinzer J., Kaden U. Influence of deposition conditions on density and microstructure of EB-PVD TBCs / Ceramic Eng. Sci. Proceed. — 2002. — 23, No. 4. — P. 353—360.

11. Бородкина М. М., Спектор Э. И. Рентгенографический анализ текстуры металлов и сплавов. — М.: Металлургия, 1981. — 272 с.

12. Brady М. A., Brindley W. У., Smialek J. L. et al. Oxidation and protection of y-titanium alu-minides // JOM. — 1996. — No. 11. — P. 46—50.

13. Gauthier V., Dettenwanger F., Schutze M. Oxidation behavior of 7-TiAl coated with zirconia thermal barriers // Intermetallics. — 2002. —№ 10. — P. 667—674.

14. Притуляк А. А., Олтер В. Ю., Сироватка В. Л. та iн. Розробка термобар’єрних покриттів для аерокосмічної техніки // Наук, вісті НТУУ «КПІ». —2006. —№6. — С. 55—60.